摘要:煤化工企业循环冷却水系统是一套复杂系统,系统运行过程是水体运动过程、热力传递过程、各种能量转化过程的复合过程。冷却塔、循环水泵、输配管道、换热器及相关附属设备设施,一起构成了循环冷却水系统。通过研究循环水系统的局部空间模型和多要素时间序列模型,可以建立循环水整体业务模型。因此,通过研究冷却塔数据分析模型、循环泵数据分析模型、循环水输配分析模型、换热器分析模型,可以模拟循环冷却水系统的整体运行过程,从而为循环水系统的整体动态优化控制提供重要的运行策略。

目前,煤化工企业一般只对循环水总管和上回水进行一些简单监测,包括流量、温度、压力、机泵电流等,未对循环水系统中的循环水管网、冷却塔、换热器进行数据采集和模型分析,导致管理人员无法对循环水系统运行状态和风险做出准确评估,难于提出较合理的运行方案。当装置负荷或其他生产工况发生变化时,对循环冷却水需求相应发生了改变,管理人员不能及时对循环水系统进行优化调整。循环冷却水系统运行操作方式,主要采用人工现场手工操作,或者是依据人工经验远程操作设备。为保证生产,生产人员通过被冷却装置的温度,按照经验判断开启循环泵和冷却塔风机开启数量,进而控制冷却水出水水温。总之,目前大部分企业的循环冷却水系统管理,既缺乏数据,又缺乏业务分析模型。

循环冷却水系统是一个复杂系统,上述既缺乏数据又缺乏业务分析模型的现状,导致很多煤化工企业存在循环水冷却效果不够理想、供应侧与末端需求侧脱节、不同工艺段冷却需求不同,以及节能复杂度高、缺少能效审计等问题。解决上述问题的前提,不仅需要采集更多的循环水运行数据,而且需要设计出合理的循环水局部和整体的业务数据分析模型,对于循环水泵运行效率、冷却塔冷却效率、管网流量分布、换热器循环水用量、热负荷影响以及变化趋势进行分析,从而实现循环水系统的整体动态运行优化。

煤化工企业循环冷却水系统运行的主要目标,包括保证工艺冷却质量、实现生产系统安全运行、降低循环水系统能耗等。在全面实时采集循环水系统数据的基础上,通过建立循环水系统的各种分析模型,开展循环水系统的局部分析和整体分析、实施诊断和历史数据分析,才能有效支持上述主要目标。

循环水系统的分析模型包括冷却塔分析模型、冷却塔分析模型、循环泵分析模型、循环水系统输配分析模型、换热器分析模型。通过建立循环水业务数据分析模型,可以实现以下目标:

1)实现冷却塔运行诊断与优化

2)实现循环泵运行诊断与优化

3)实现循环水输配管网诊断与优化

4)实现换热器诊断与优化

5)实现循环水系统运行的整体动态优化

在煤化工循环冷却水系统工程应用中,冷却塔通常采用机械通风开式冷却塔型式(以下简称冷却塔),一般配置两台及以上冷却塔。除正常年度停产检修以外,冷却塔同其他公用工程设备及工艺生产装置一样,全年不间断连续运行。冷却塔分析模型包括冷却能力分析模型、损失水率分析模型及冷却能效分析模型,以反映冷却塔的冷却能力与能效及水耗损失。

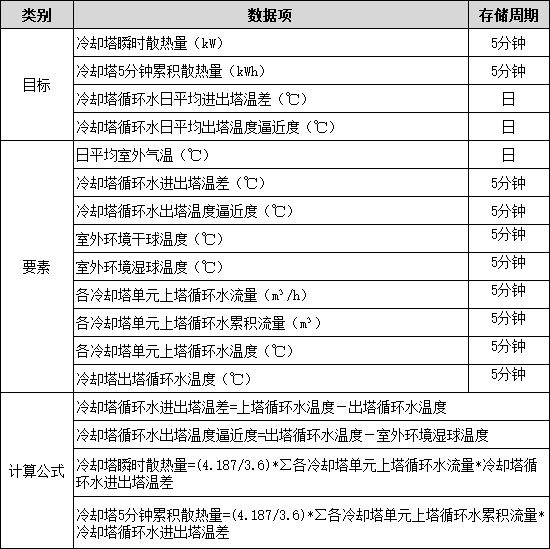

1、冷却塔冷却能力分析模型

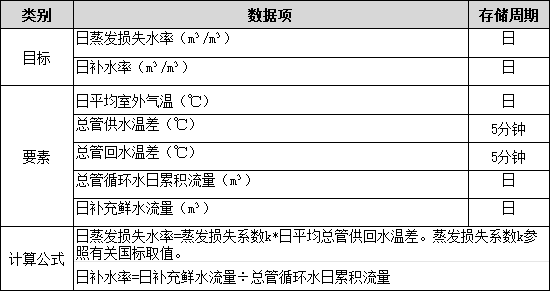

2、冷却塔损失水率分析模型

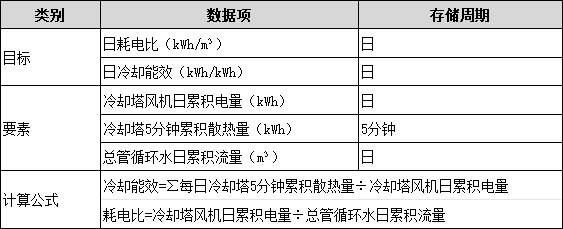

3、冷却塔冷却能效分析模型

在煤化工循环冷却水系统工程应用中,循环泵通常采用离心泵,一般配置三台及以上循环泵,循环泵分析模型包括循环泵安全分析模型、循环泵效率分析模型和循环泵输送能效模型,以反映循环泵运行安全性、运行性能及节能运行效果。

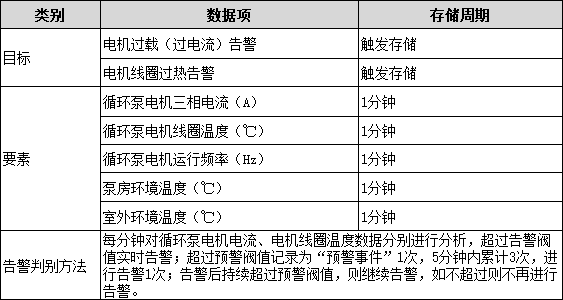

1、循环泵安全分析模型

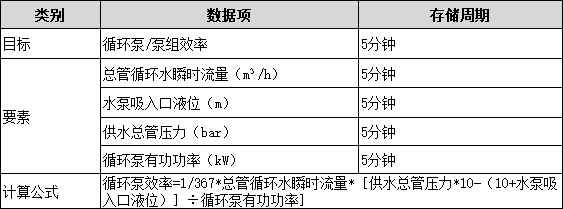

2、循环泵效率分析模型

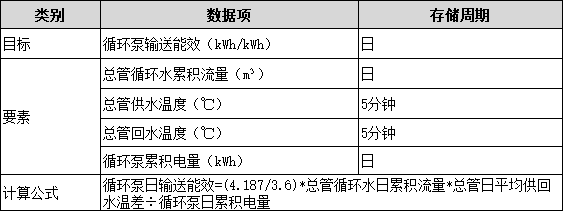

3、循环泵输送能效分析模型

煤化工循环冷却水系统输配形式通常是由循环水站循环泵泵出的循环冷却水先后经输配供水管网的总管、干管、支管输配到各工艺装置区,再经分支管道输配到各工艺装置区的用冷换热器;经过换热器热交换后升温的热水先后经冷却水回水管网的分支管、支管、干管、总管逐级汇流到循环水站,并经上塔管线输配到各冷却塔单元进行冷却,冷却后的循环水再经循环泵泵出,这样周而复始。

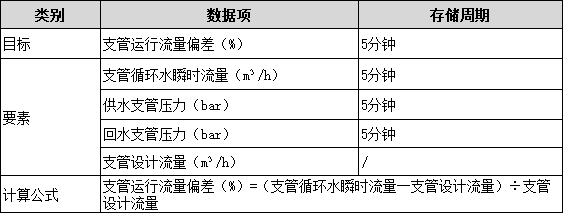

上塔输配分析已涵盖在冷却塔分析模型中,此处不再作分析。循环水输配管网中的支管线通常为工艺装置区与公用工程循环水专业的工作分界区,循环水系统输配分析模型主要是为各工艺装置区的循环水管网进行输配分析,以分析各工艺装置区循环水管网的输配能力。循环水系统输配分析模型如下。

在煤化工工艺装置中,循环冷却水系统的末端换热器通常为管壳式换热器,因工艺需要,循环水走管程和壳程的都有。在这里,因换热器模型分析需要,管壳式换热器内工作介质为循环水的这一侧,定义为循环水侧,则另一侧定义为热流侧。

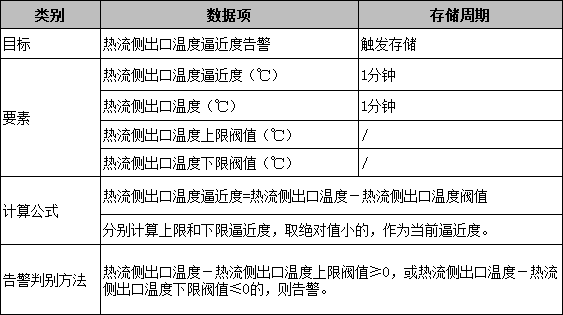

1、热流侧出口温度逼近度分析模型

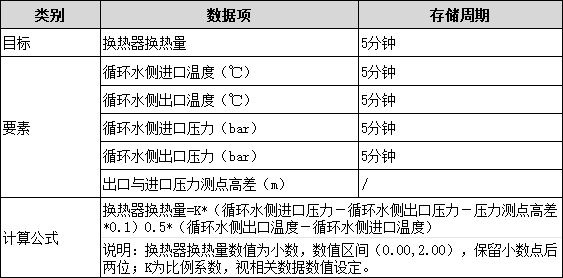

2、换热器换热量分析模型

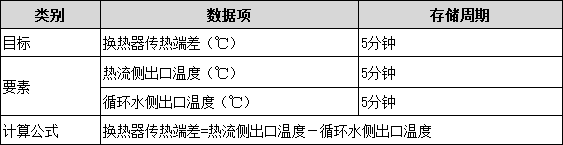

3、换热器传热端差分析模型

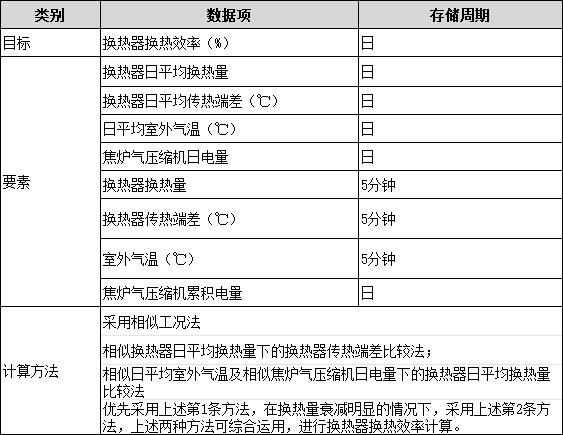

4、换热器换热效率分析模型

本文介绍了基于流体力学、热力学、电机学相关理论,研究冷却塔、循环水泵、输配管道、换热器的运行过程,建立冷却塔数据分析模型、循环泵数据分析模型、循环水输配分析模型、换热器分析模型的研究成果。通过应用上述研究成果,可以开展冷却塔运行诊断与优化、循环泵运行诊断与优、循环水输配运行诊断与优化、换热器诊断与优化,从而为循环水系统运行的整体动态控制优化打下了坚实的基础,实现提高工艺冷却质量、保障生产系统安全运行、降低循环水系统能耗的目标。

[参考文献]

[1] 仪名山,循环水系统节能研究,《山东化工》,2021年。

[2] 梅英杰,王龙,宁媛,动态模拟循环水热交换系统中循环水进口温度的控制研究,《计算机应用与软件》,2019年。

[3] 徐吉福,张鹏娟,武宗亮,煤化工企业循环水系统研究,《化工管理》,2018年。

[4] 段付岗,煤化工装置循环水温度居高不下的主要原因及对策,《煤炭加工与综合利用》,2018年。

[5] 林金良,煤化工生产过程循环水使用节能管控研究,《化工管理》,2017年。

作者:于国庆、乔建峰、李岩、钱亚东

作者简介:

于国庆,男,大学本科学历,现在国家能源集团煤焦化公司西来峰甲醇厂从事管理工作。

钱亚东,男,大学博士学历,现在南京再造科技有限公司从事人工智能系统研发和应用工作。

编辑:中工联创